Nykyaikaisessa tuotantoympäristössä tarkkuus ja kestävyys ovat menestyksen kaksoispilaria. Olitpa...

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Uutisluokat

VIIMEISET POSTEET

-

Kaikki mitä sinun tarvitsee tietää korkean tarkkuuden syväpiirtämisestä: Täydellinen oppaasi

Jan 08,2026 -

Ovatko ruostumattomasta teräksestä valmistetut RV-altaat helppo puhdistaa?

Jan 01,2026 -

Miksi metalliset eläinten juomakulhot ovat paras valinta turvalliseen lemmikkieläinten juomaveteen?

Dec 23,2025 -

Mitä tehdä, jos metallileimausosiin ilmestyy purseita? Kuinka välttää niitä?

Dec 09,2025 -

Mitä ovat metallin taivutus- ja vetoosat?

Dec 02,2025

Kuinka välttää ryppyjä ja halkeilua ruostumattomasta teräksestä valmistettujen syvien piirustusosien tuotannossa?

Ryppyjen ja halkeilun perimmäisten syiden ymmärtäminen syvässä piirustuksessa

Ruostumattomasta teräksestä valmistettu syvä piirustus on tarkkuusmetallien muodostamisprosessi, joka muodostaa litteät ruostumattomasta teräksestä valmistetut levyt monimutkaisiksi, onttoiksi osiin-käytettynä teollisuudessa autosta lääkinnällisiin laitteisiin. Kaksi yleistä vikaa häiritsee kuitenkin usein tuotantoa: ryppyjä ja halkeilua. Ryppyjä tapahtuu tyypillisesti, kun metallilevyn ulkoreunat (tunnetaan nimellä “tyhjä pidikealue”) kokee riittämätöntä jännitystä piirtämisen aikana, mikä aiheuttaa ylimääräisen materiaalin taittamisen tai niputtamisen. Halkeaminen sitä vastoin johtuu metallin liiallisesta jännityksestä-joko epätasaisen voiman jakautumisen, väärän materiaalin valinnan tai riittämättömän voitelun vuoksi, joka ylittää ruostumattoman teräksen vetolujuuden, mikä johtaa murtumiin, etenkin tiukka säteilyalueilla. Molemmat viat pilaavat osia myös myös jätemateriaaleja, aikaa ja työvoimaa. Niiden käsitteleminen vaatii kohdennettuja korjauksia, jotka ovat sopusoinnussa syvän piirtoprosessin fysiikan ja ruostumattoman teräksen ainutlaatuisten ominaisuuksien kanssa.

Vaihe 1: Valitse oikea ruostumattomasta teräksestä valmistettu luokka syvään piirtämiseen

Kaikki ruostumattomasta teräksestä valmistetut arvosanat eivät ole yhtä sopivia syvään piirtämiseen - oikeanseosten valinta on ensimmäinen puolustuslinja ryppyjen ja halkeilun vastaan. Ruostumattomasta teräksestä valmistettavuus määritetään sen uteliaisuudesta (kyvyn venyttää ilman rikkomista) ja työvoiman määrän (kuinka nopeasti se vaikeutuu muodostumisen aikana).

Austeniittiset ruostumattomat teräkset (esim. 304, 316) ovat suosituimpia syvälle piirtämiselle. Ne tarjoavat korkean taipuvuuden ja alhaisen työvoiman määrän, mikä tarkoittaa, että ne voivat venyttää tasaisesti muuttumatta hauraiksi tai kehittyvät halkeamia. Erityisesti luokka 304 on ihanteellinen syville, monimutkaisille osille sen tasapainoisen lujuuden ja muodostumisen vuoksi.

Ferriittisissä ruostumattomissa teräksissä (esim. 430) on alhaisempi ulottuvuus ja korkeammat työvoimat, mikä tekee niistä paremmin sopivia matalien arvontaan kuin syviin, monivaiheisiin prosesseihin. Ferriittisiden luokkien käyttäminen syviin osiin lisää halkeilun riskiä, koska metalli kovettaa liian nopeasti stressin alla.

Tarkista lisäksi materiaalin paksuuden konsistenssi. Ruostumattomasta teräksestä valmistetut levyt, joiden paksuus on epätasainen (yli 0,1 mm: n variaatio), voivat johtaa epätasaiseen voiman jakautumiseen piirtämisen aikana - ohentavat alueet voivat venyttää liikaa (halkeilua), kun taas paksummat alueet voivat aiheuttaa ylimääräistä materiaalin kertymistä (ryppyjä). Aina lähdelevyt, joilla on tiukka paksuustoleranssit syvien piirustusprojektien suhteen.

Vaihe 2: Optimoi tyhjä pidikevoima (BHF) ryppyjen estämiseksi

Tyhjä pidikevoima (BHF) - Paine, joka kohdistuu ruostumattomasta teräksestä valmistetun levyn ulkoreunaan piirtämisen aikana - on kriittinen materiaalin virtauksen ohjaamiseksi ja ryppyjen estämiseksi. Liian pieni BHF antaa tyhjälle pidikkeen alueelle liikkua vapaasti, mikä johtaa ylimääräiseen materiaaliin, joka taittuu ryppyihin. Liian paljon BHF kuitenkin rajoittaa materiaalin virtausta, lisääntyvää jännitystä osan seinillä ja lisää halkeilun riskiä.

BHF: n optimoimiseksi:

1.Start, jossa on lähtökohta: Austeniittisille ruostumattomille teräksille (esim. 304) aloita BHF: llä 10–15% piirtovoimasta (laskettu materiaalin saantolujuuden ja osan pinta -alan perusteella).

2.Ohdota asteittain: Testaa alkuperäinen BHF pienellä erällä osia. Jos ryppyinen ilmestyy, lisää BHF: tä 5–10%: lla lisäyksiä, kunnes ryppyjä katoaa. Jos halkeilua tapahtuu, vähennä BHF: ää hieman - tämä tasapainottaa jännitystä samalla kun säätelee edelleen materiaalin virtausta.

3.Käytä muuttuvaa BHF: tä monimutkaisissa osissa: Osille, joilla on epätasaiset syvyydet (esim. Osat, joilla on laipat tai tiukka säde), käytä tyhjää pidikettä, jolla on säädettävät painevyöhykkeet. Tämä varmistaa korkeamman BHF: n alueilla, jotka ovat alttiita ryppyille (esim. Leveät laipat) ja alemman BHF: n aloilla, joilla on halkeilun riski (esim. Syvät ontelot).

Nykyaikaiset syvän piirustuspuristimet sisältävät usein digitaaliset BHF-ohjaimet, jotka sallivat reaaliaikaisten säätöjen ylläpitämisen johdonmukaisuuden ylläpitämiseksi tuotanto-ajoissa.

Vaihe 3: Tarkista die -suunnittelu stressin ja materiaalijätteen vähentämiseksi

Die Design vaikuttaa suoraan siihen, kuinka ruostumattomasta teräksestä valmistetaan ja kestävät stressiä piirtämisen aikana - kohokät suunnitellut suoli ovat tärkeä syy sekä ryppyihin että halkeamiseen. Avainsuunnittelumuutokset minimoimaan virheet sisältävät:

Optimoi muotin säde: Muotin ”nurkisäde” (jossa litteä arkki taipuu suulakonanteloon) on kriittinen. Liian pieni säde (alle 2–3 -kertainen materiaalin paksuus) luo teräviä taipumia, jotka keskittyvät jännitykseen, mikä johtaa halkeiluun. Liian suuri säde voi aiheuttaa ylimääräisen materiaalin kertymisen, mikä johtaa ryppyihin. Useimmissa ruostumattomasta teräksestä valmistetuista syvän piirtämisistä suulakeräde on 3–5 -kertainen arkin paksuus tasapainottaa materiaalin virtausta ja jännityksen jakautumista.

Sileät suulakepinnat: Karkeat tai naarmuuntuneet suulakkeet lisäävät kitkaa ruostumattomasta teräksestä ja suulakkeesta, mikä voi aiheuttaa epätasaisen materiaalin virtauksen (rypistymisen) tai raaputtaa metallia (heikentää sitä ja johtaa halkeiluun). Puolan suulakepinnat RA: n maaliin 0,4 μm tai sileämmäksi ja tarkista säännöllisesti kulumisen tai vaurioiden varalta.

Lisää piirustushelmet (tarvittaessa): Osille, joilla on suuret tyhjät pidikealueet (esim. Leveät laipat), lisää pieniä, nostettuja ”piirustushelmiä” muotin tyhjään pidikkeeseen. Nämä helmet luovat kontrolloidun vasteen, hidastaen materiaalin virtausta ja estävät ylimääräisen materiaalin niputtamisen ryppyihin - lisäämättä liiallista jännitystä.

Prototyyppien aiheuttaminen näillä säädöillä ennen täydellistä tuotantoa voi auttaa tunnistamaan ja korjaamaan suunnitteluvirheet varhain vähentäen kalliita vikoja myöhemmin.

Vaihe 4: Käytä korkealaatuista voitelua kitkan minimoimiseksi

Ruostumattomasta teräksestä valmistettu kitka ja kompressori on piilotettu syyllinen sekä ryppyjen että halkeamisen takana. Ylimääräinen kitka rajoittaa materiaalin virtausta, aiheuttaen metallin venytyksen epätasaisesti - ohimenneet alueet halkeilevat, kun paksummat alueet rypistyvät. Oikea voitelu vähentää kitkaa, jolloin metalli liukua tasaisesti muotin läpi ja jakaa stressi tasaisesti.

Kun valitset voiteluainetta ruostumattomasta teräksestä valmistettuun syvään piirtämiseen:

Valitse oikea tyyppi: Käytä voiteluaineita, jotka on muotoiltu erityisesti ruostumattomasta teräksestä - nämä sisältävät usein äärimmäistä paine (EP) -lisäaineita, jotka kestävät syvän piirtämisen korkeat voimat. Austeniittisissä asteissa öljypohjaiset tai synteettiset voiteluaineet (viskositeetti 100–200 CST 40 ° C: ssa) toimii parhaiten; Vältä vesipohjaisia voiteluaineita syvien vetovoimien suhteen, koska ne voivat haihtua tai hajottaa lämmön alla.

Levitä johdonmukainen kerros: Käytä suihke- tai rullaa levitä ohut, jopa voiteluainekerros ruostumattomasta teräksestä valmistetun arkin molemmille puolille. Liian pieni voiteluaine aiheuttaa kitkaa; Liian paljon voi johtaa voiteluaineen kertymiseen muotissa, mikä häiritsee materiaalin virtausta ja aiheuttaa ryppyjä. Tavoitteena on 5–10 μm.

Leikkaa uudelleen tarpeen mukaan: Monivaiheisen syvän piirtämisen kannalta (missä osat muodostetaan useissa kulkuissa), levitä voiteluaine uudelleen vaiheiden välillä. Metallin pinta voi kuluttaa voiteluaineen kunkin vetovoiman aikana, lisäämällä kitkaa seuraavissa vaiheissa.

Vaihe 5: Ohjausprosessin parametrit (nopeus, lämpötila) tasaiselle muodostumiselle

Jopa oikealla materiaalilla, die -suunnittelulla ja voitelussa, väärät prosessiparametrit voivat silti aiheuttaa vikoja. Kaksi kriittistä parametria hallitaan piirtämisnopeutta ja lämpötilaa:

Piirustusnopeus: Ruostumattomasta teräksestä valmistetaan tasaisimmin kohtalaisella nopeudella. Liian nopea nopeus (yli 50 mm/s austeniittiselle luokalle) ei anna metallia tarpeeksi aikaa virtaamaan tasaisesti, mikä johtaa paikalliseen stressiin ja halkeiluun. Liian hidas nopeus (alle 10 mm/s) voi aiheuttaa metallin jäähtymisen (jos prosessi tuottaa lämpöä) tai tarttua muottiin, mikä johtaa ryppyihin. Testialueet 20–40 mm/s ja säädetään osan laadun perusteella.

Lämpötilanhallinta: Syvä piirustus tuottaa lämpöä kitkan ja työn kovettumisen vuoksi. Ruostumattomasta teräksestä varten liiallinen lämpö (yli 150 ° C) voi vähentää sitkeyttä, mikä tekee metallista alttiimman halkeiluun. Ylikuumenemisen estämiseksi:

Käytä jäähdytettyjä subjekteja (vesitakkien kautta) suuren määrän tuotantoon.

Taukotuotanto lyhyesti 50–100 osaa, jotta suulakkeet ja metalli jäähtyisivät.

Vältä pinoamista vasta piirrettyjen osien-osien väliin jääneiden tautien pinoamisesta voi heikentää metallin ja aiheuttaa jälkikäteen halkeamisen.

Vaihe 6: Toteuta piirtämisen jälkeiset tarkastukset ja prosessiparannukset

Ryppyjen ja halkeilun estäminen ei lopu tuotantoon-säännölliset tarkastukset ja jatkuva parantaminen ovat avain pitkäaikaiseen vian vähentämiseen.

Tarkista osia heti piirtämisen jälkeen: Tarkista pintarientujen tai halkeamien tarkistaminen ja seinämän paksuuden mittaamiseen (epätasainen paksuus osoittaa rasituspisteitä, jotka voivat johtaa halkeiluun). Kriittisten osien osalta käytä tuhoamattomia testausmenetelmiä (NDT), kuten ultraäänitestaus piilotettujen halkeamien havaitsemiseksi.

Seuraa vikakuviot: Kirjaudu vikojen tyyppi, sijainti ja taajuus (esim. ”Ryppyinen laipan reunoilla” tai “halkeilla die -säteellä”). Nämä tiedot auttavat tunnistamaan perussyyt - esimerkiksi jos halkeamia esiintyy jatkuvasti samalla alueella, suulakkeen säde voi tarvita säätämistä.

Junaoperaattorit: Varmista, että tuotantohenkilöstö ymmärtää kuinka säätää BHF: tä, soveltaa voiteluainetta ja seurata prosessiparametreja. Jopa pienet operaattorivirheet (esim. Epätasainen voitelu tai virheelliset BHF -asetukset) voivat johtaa virheisiin, joten säännöllinen koulutus parhaista käytännöistä on välttämätöntä.

Johtopäätös: Systemaattinen lähestymistapa virheettömään syvään piirtämiseen

Ryppyjen ja halkeilun välttäminen ruostumattomasta teräksestä valmistetussa syvän piirtäessä vaatii systemaattisen lähestymistavan-aloittaen materiaalin valinnalla ja laajentamalla muotin suunnittelun, prosessien hallinnan ja jälkituotannon tarkistuksen avulla. Valitsemalla palloketta ruostumattomasta teräksestä valmistettuja luokkia, tyhjän pidikkeen voiman optimoimista, suulakkeiden geometrian puhdistamista, korkealaatuista voitelua, nopeutta ja lämpötilaa hallitsemalla sekä säännöllisten tarkastusten toteuttamisessa, valmistajat voivat vähentää merkittävästi vikoja. Tavoitteena on tasapainottaa materiaalin virtausta (ryppyjen estämiseksi) ja stressin jakautumisen (halkeilun estämiseksi) - tasapaino, joka johtuu ruostumattoman teräksen ainutlaatuisten ominaisuuksien ja syvän piirustusprosessin fysiikan ymmärtämisestä. Näiden vaiheiden avulla tuotantotiimit voivat jatkuvasti luoda korkealaatuisia, virheettömiä ruostumattomasta teräksestä valmistettuja syviä piirustuksia.

Metalliset eläinten juomakulhot: Ovatko muovikulhot alttiita rikkoutumaan ja piilottamaan bakteereja? Voivatko metalliversiot ratkaista karjan vesihygieniaongelmia?

Mitkä materiaalit parantavat leimausosien kestävyyttä?

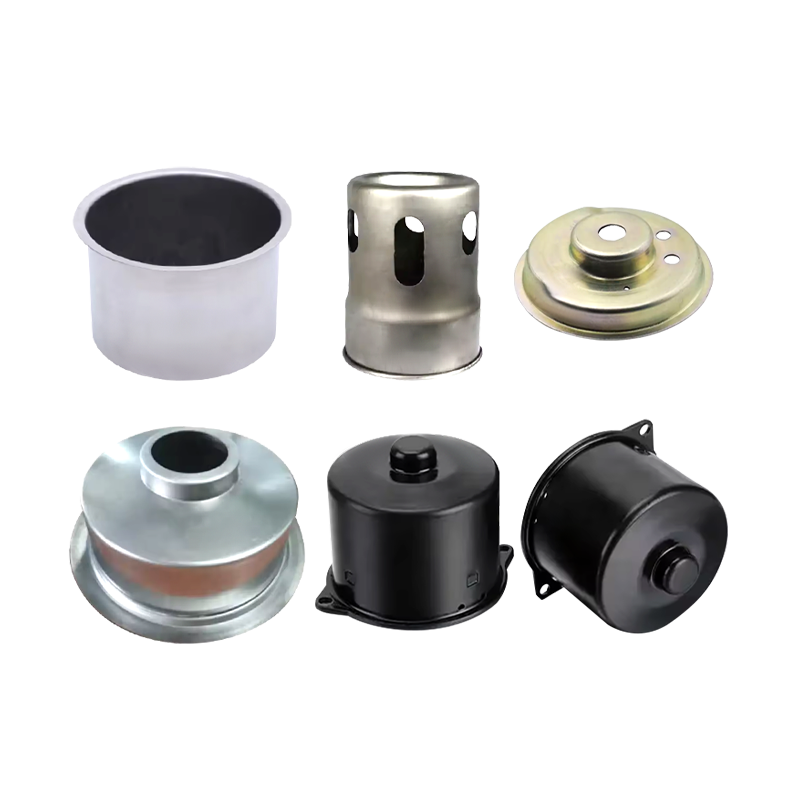

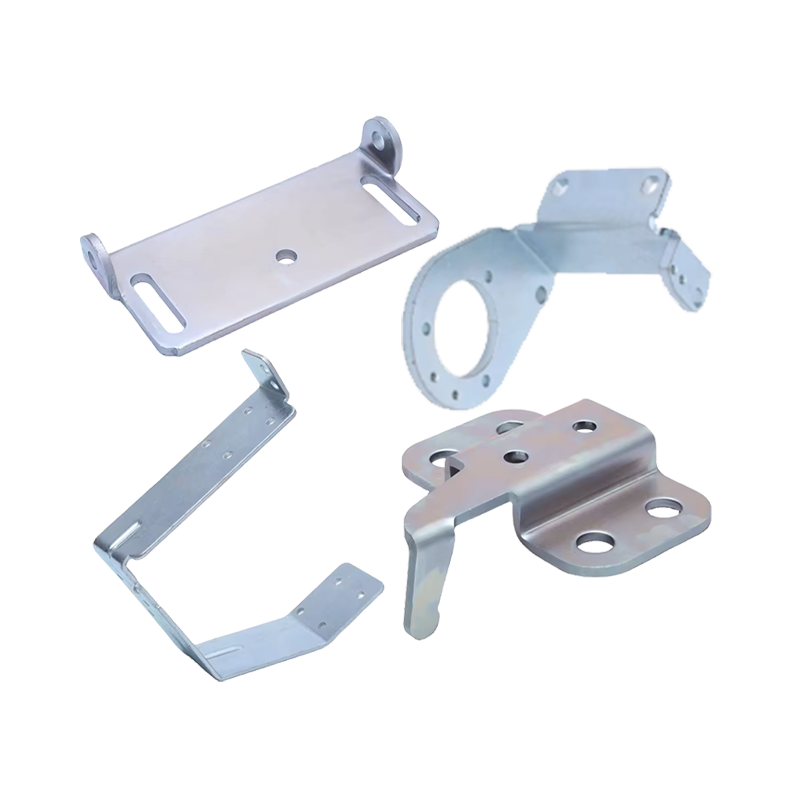

liittyvät tuotteet

Halusitpa sitten kumppaniksemme tai tarvitset ammattitaitoista ohjausta tai tukea tuotevalinnassa ja ongelmanratkaisuissa, asiantuntijamme ovat aina valmiita auttamaan 12 tunnin sisällä maailmanlaajuisesti

ota meihin yhteyttäPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unit 2, Building 19, Zhichuangzhizao Park, Chengdongin teollisuusalue, Xiangshan, Ningbo, 315705, Zhejiang, Kiina

Matkailuauton ystäville keittiön tila on rajallinen, ja pesualtaan materiaali ja puhdistuksen hel...

Kun tietoisuus lemmikinhoidosta kasvaa, lemmikin omistajat kiinnittävät yhä enemmän huomiota lemm...