Nykyaikaisessa tuotantoympäristössä tarkkuus ja kestävyys ovat menestyksen kaksoispilaria. Olitpa...

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Uutisluokat

VIIMEISET POSTEET

-

Kaikki mitä sinun tarvitsee tietää korkean tarkkuuden syväpiirtämisestä: Täydellinen oppaasi

Jan 08,2026 -

Ovatko ruostumattomasta teräksestä valmistetut RV-altaat helppo puhdistaa?

Jan 01,2026 -

Miksi metalliset eläinten juomakulhot ovat paras valinta turvalliseen lemmikkieläinten juomaveteen?

Dec 23,2025 -

Mitä tehdä, jos metallileimausosiin ilmestyy purseita? Kuinka välttää niitä?

Dec 09,2025 -

Mitä ovat metallin taivutus- ja vetoosat?

Dec 02,2025

Mitkä ruostumattoman teräksen mukautetut ohutlevyjen valmistusprosessit takaavat korroosionkestävyyden ja lujuuden?

Ruostumatonta terästä räätälöity pelti Sitä käytetään laajalti teollisuudessa, kuten lääkinnällisissä laitteissa, elintarvikejalostuksessa ja laivatekniikassa – missä sekä korroosionkestävyys (kestävyttää ankaria ympäristöjä) että lujuus (kannattaa rakenteellisia kuormituksia) eivät ole neuvoteltavissa. Kaikki valmistusprosessit eivät kuitenkaan säilytä näitä kahta ydinominaisuutta yhtäläisesti; jotkut voivat heikentää metallia tai luoda haavoittuvuutta ruosteelle. Sen varmistamiseksi, että lopputuote täyttää suorituskykyvaatimukset, on tärkeää valita prosessit, jotka parantavat korroosionkestävyyttä ja lujuutta kompromissin sijaan. Selvitetään tärkeimmät valmistusvaiheet, jotka saavuttavat tämän tasapainon.

Mitkä materiaalien esikäsittelyprosessit luovat pohjan korroosionkestävyydelle ja lujuudelle?

Ennen leikkaamista tai muotoilua ruostumattomien teräslevyjen esikäsittely poistaa epäpuhtaudet ja stabiloi metallin pinnan – tämä on ensimmäinen suoja korroosiota vastaan ja varmistaa, että materiaali säilyttää luontaisen lujuutensa.

Ensinnäkin kemiallinen rasvanpoisto ja peittaus ovat välttämättömiä. Valmistusprosessit jättävät usein öljyjä, voiteluaineita tai rautahiukkasia ruostumattoman teräksen pinnalle. Nämä epäpuhtaudet voivat laukaista paikallisen korroosion (esim. pistesyöpymisen) ja heikentää metallin pintakerrosta. Rasvanpoistossa käytetään emäksisiä tai liuotinpohjaisia liuoksia öljyjen liuottamiseen, kun taas peittaus (tyypillisesti typpihapolla tai fluorivetyhapposeoksella) poistaa ruostetta, hilsettä tai rautakertymiä. Korroosiolle herkissä sovelluksissa (kuten elintarviketeollisuuden laitteet) peittausta seuraa passivointi – prosessi, joka luo ohuen, tasaisen kromioksidikerroksen pinnalle. Tämä kerros toimii esteenä kosteudelle ja kemikaaleille ja lisää korroosionkestävyyttä heikentämättä metallin vetolujuutta (ruostumaton teräs säilyttää 95 % alkuperäisestä lujuudestaan asianmukaisen passivoinnin jälkeen).

Toiseksi jännityksenpoistohehkutus estää lujuuden heikkenemisen paksuissa levyissä. Ruostumattomat teräslevyt, jotka ovat paksumpia kuin 3 mm, voivat kehittää sisäisiä jännityksiä valssauksen tai varastoinnin aikana, mikä voi johtaa halkeiluihin muotoilun aikana tai korroosioon korkean kosteuden olosuhteissa. Jännitystä vähentävä hehkutus lämmittää arkin 800–900 °C:seen (seoksesta riippuen) ja säilyttää sen 1–2 tuntia ennen kuin se jäähtyy hitaasti. Tämä prosessi lievittää sisäisiä jännityksiä ja säilyttää metallin myötörajan (kriittinen kantaville komponenteille) ja varmistaa samalla, että pinta pysyy yhtenäisenä myöhempiä prosesseja (esim. hitsaus tai kiillotus) varten.

Kolmanneksi pintapuhdistuksen tarkastus varmistaa esikäsittelyn tehokkuuden. Esikäsittelyn jälkeen levyille on tehtävä silmämääräiset tarkastukset (jäämien varalta) ja kemialliset testit (esim. ferroksyylitesti vapaan raudan havaitsemiseksi). Pienetkin rautajäämät voivat aiheuttaa myöhemmin "ruostevärjäytymistä", joten perusteellinen puhdistus ei ole kiistatonta pitkäaikaisen korroosionkestävyyden vuoksi.

Mitkä leikkausprosessit ylläpitävät ruostumattoman teräksen korroosionkestävyyttä ja rakenteellista eheyttä?

Ruostumattoman teräksen leikkaamisessa mittoihin tulee välttää lämpövaikutusten aiheuttamien vyöhykkeiden (HAZ) tai pinnan purseet – jotka molemmat voivat heikentää metallia ja lisätä korroosioriskiä.

Ensinnäkin laserleikkaus on ihanteellinen tarkkuus- ja omaisuuden säilyttämiseen. Kuitulaserleikkurit käyttävät korkean energian säteitä ruostumattoman teräksen läpi sulamiseen siten, että lämpö siirtyy mahdollisimman vähän ympäröivään materiaaliin. Tämä johtaa kapeisiin HAZ-alueisiin (yleensä ≤ 0,1 mm ohuille levyille), jotka eivät muuta metallin kemiallista koostumusta tai vetolujuutta. Toisin kuin plasmaleikkaus (josta voi jäädä karkea, oksidipitoinen reuna), laserleikkaus tuottaa sileän, purseettoman reunan, joka vaatii vähän jälkikäsittelyä – mikä vähentää korroosiota aiheuttavien halkeamien mahdollisuutta. Paksuille levyille (3–10 mm) laserleikkaus typen apukaasulla parantaa entisestään korroosionkestävyyttä: typpi estää hapettumista leikkauksen aikana ja jättää puhtaan, oksidivapaan pinnan, joka on valmis hitsaukseen tai taivutukseen.

Toiseksi vesisuihkuleikkaus soveltuu korroosiolle herkille metalliseoksille (kuten 316L). Vesisuihkuleikkaus käyttää korkeapaineista vesivirtaa, joka on sekoitettu hankaaviin hiukkasiin (esim. granaatti) ruostumattoman teräksen leikkaamiseen – lämpöä ei tapahdu, joten ei tapahdu HAZ:ia tai pinnan hapettumista. Tämä prosessi säilyttää metallin täyden lujuuden (ei lämmön aiheuttamaa heikkenemistä) ja jättää sileän reunan, joka vastustaa pistelyä. Se on erityisen hyödyllinen lääketieteellisten laitteiden osissa tai elintarvikekäyttöön tarkoitetuissa laitteissa, joissa pienetkin pintavirheet voivat sisältää bakteereja tai kemikaaleja.

Kolmanneksi leikkaus (ohuille levyille) vaatii asianmukaista työkalun huoltoa. Yli 2 mm ohuemmille levyille mekaaninen leikkaaminen on kustannustehokasta, mutta tylsät terät voivat aiheuttaa purseita tai muuttaa reunaa. Purseet sitovat kosteutta ja epäpuhtauksia, mikä johtaa korroosioon, kun taas muodonmuutos heikentää arkin reunalujuutta. Tämän välttämiseksi leikkaustyökalut tulee teroittaa 500–1000 leikkauksen välein ja leikkausväli (ylemmän ja alemman terän välinen etäisyys) on asetettava 5–10 %:iin levyn paksuudesta. Tämä varmistaa puhtaat, suorat leikkaukset, jotka säilyttävät metallin reunalujuuden ja korroosionkestävyyden.

Mitkä muovaus- ja taivutusprosessit estävät lujuuden menetystä ja korroosion haavoittuvuuksia?

Muotoilu (esim. taivutus, syväveto) muotoja ruostumaton teräs toiminnallisiin komponentteihin, mutta väärät tekniikat voivat aiheuttaa halkeamia, ohentaa metallia tai vahingoittaa korroosionkestävää pintakerrosta.

Ensinnäkin tarkka puristusjarrutus kontrolloidulla paineella säilyttää paksuuden ja lujuuden. Ruostumatonta terästä taivutettaessa liiallinen paine voi ohentaa taivutuksen ulkoreunaa (vähentää lujuutta) tai murtaa pintaa (luoda korroosion sisääntulokohtia). Nykyaikaiset puristusjarrut käyttävät CNC-säätimiä tasaisen paineen kohdistamiseen (säädetty levyn paksuuteen ja seokseen) ja niissä on pyöristetyt reunat (jotta vältetään halkeamia aiheuttavat terävät mutkat). Esimerkiksi 1 mm:n paksuisen 304 ruostumattoman teräslevyn taivutus vaatii 5–8 tonnin puristusvoiman (taivutuskulmasta riippuen) ja työkalun säteen ≥1 mm – tämä varmistaa, että taivutus säilyttää 90 % alkuperäisen levyn paksuudesta ja pinnan oksidikerros pysyy ehjänä.

Toiseksi syväveto voiteluaineen valinnalla suojaa korroosionkestävyyttä. Syväveto (käytetään komponenttien, kuten säiliöiden tai kulhojen, valmistukseen) venyttää ruostumatonta terästä 3D-muotoihin. Ilman asianmukaista voitelua metalli voi naarmuttaa suulaketta vasten, vaurioittaen kromioksidikerrosta ja altistaen perusmetallin korroosiolle. Elintarvikelaatuiset tai lääketieteelliset voiteluaineet (esim. mineraaliöljypohjaiset tai synteettiset voiteluaineet) muodostavat suojan levyn ja muotin väliin, estäen naarmuuntumista ja mahdollistaen tasaisen muodostuksen. Vedon jälkeen voiteluaineet poistetaan kokonaan rasvanpoistolla (kontaminaation välttämiseksi), mikä varmistaa, että lopullinen pinta pysyy korroosionkestävänä.

Kolmanneksi, muotoilun jälkeinen vikojen tarkastus havaitsee ongelmat aikaisin. Muodon jälkeen komponentit tulee tarkistaa halkeamien varalta (väriainetestauksella) ja paksuusvaihteluilla (ultraäänimittareilla). Jo 0,01 mm:n halkeamat voivat johtaa nopeaan korroosioon, kun taas paksuuden pieneneminen yli 10 % (esim. 2 mm:n levy ohennettu 1,7 mm:iin) heikentää kantokykyä. Näiden vikojen havaitseminen ajoissa mahdollistaa korjaukset (esim. pienten halkeamien hiomisen) ennen kuin komponentti siirtyy lopulliseen kokoonpanoon.

Mitkä hitsausprosessit takaavat vahvat, korroosionkestävät liitokset?

Hitsaus on kriittinen tehtävä peltikomponenttien kokoamisessa, mutta se on myös riskialtis vaihe: huonot hitsit voivat luoda heikkoja kohtia (epäonnistunut kuormituksen alaisena) tai rakoja (saattaa kosteutta ja aiheuttaa korroosiota).

Ensinnäkin kaasuvolframikaarihitsaus (GTAW tai TIG-hitsaus) on suositeltava korroosiolle herkissä sovelluksissa. GTAW käyttää kulumatonta volframielektrodia ja inerttiä kaasua (argon tai argon-helium-seos) suojaamaan hitsisulaa hapelta ja typeltä. Tämä tuottaa puhtaita, tarkkoja hitsejä minimaalisilla HAZ-arvoilla – kriittistä korroosionkestävyyden (hitsauksessa ei muodostu oksideja) ja lujuuden (hitsin vetolujuus vastaa 80–90 % perusmetallista) ylläpitämiselle. Lääketieteellisissä tai elintarvikekäyttöön tarkoitetuissa laitteissa GTAW:ta käytetään usein "takaisinhuuhtelun" kanssa (argonkaasu hitsin takapuolella) estämään hapettumisen putkien tai säiliöiden sisäpinnalla, mikä eliminoi piilotetut korroosiopisteet.

Toiseksi pulssilaserhitsaus varmistaa ohuiden levyjen lujuuden. Yli 1 mm:n ohuille levyille (esim. lääkinnällisten laitteiden kotelot) pulssilaserhitsaus tuottaa lyhyitä, suurienergisiä pulsseja, jotka sulattavat metallin aiheuttamatta suuria vaaratilanteita. Hitsauspalle on kapea (≤0,5 mm) ja tasainen, eikä siinä ole rakoja tai huokoisuutta – tämä estää korroosiota ja varmistaa, että hitsi kestää toistuvaa rasitusta (esim. tärinää diagnostisissa laitteissa). Toisin kuin perinteinen kaarihitsaus, pulssilaserhitsaus ei vaadi täytemetallia (joka voi aiheuttaa epäpuhtauksia), joten hitsaus säilyttää saman korroosionkestävyyden kuin perusmetalli.

Kolmanneksi hitsauksen jälkeinen puhdistus ja passivointi korjaa korroosiokerroksen. Hitsaus voi vaurioittaa hitsin lähellä olevaa kromioksidikerrosta ja muodostaa "herkistyneen" alueen, jossa korroosio on todennäköistä. Hitsauksen jälkeisessä puhdistuksessa käytetään teräsharjoja (ei-metallisia, raudan likaantumisen välttämiseksi) hitsausroiskeiden poistamiseen, mitä seuraa peittaus ja passivointi (kuten esikäsittelyssä). Tämä palauttaa kromioksidikerroksen ja varmistaa, että hitsausalue on yhtä korroosionkestävä kuin muu komponentti. Rakennekomponenttien (esim. merikiinnikkeet) hitsauksen jälkeinen jännityksenpoisto (kuumennus 600–700 °C:seen) vahvistaa edelleen hitsiä vähentämällä jäännösjännitystä.

Mitkä pintakäsittelyprosessit parantavat sekä korroosionkestävyyttä että lujuutta?

Pintakäsittelyt eivät vain paranna estetiikkaa – ne lisäävät suojakerroksen, joka parantaa korroosionkestävyyttä ja voi jopa parantaa pinnan lujuutta (esim.

Ensinnäkin sähkökiillotus on paras valinta korroosiolle alttiisiin ympäristöihin. Sähkökiillotus käyttää sähkövirran liuottamiseen ohuen kerroksen (5–10 μm) ruostumatonta terästä pinnasta, jolloin saadaan sileä, peilimäinen pinta. Tämä prosessi vähentää pinnan karheutta (Ra-arvo putoaa ≤0,2 μm:iin) ja poistaa mikrohalkeamat tai halkeamat, jotka vangitsevat epäpuhtauksia. Esimerkiksi lääkelaitteiden sähkökiillotettu ruostumaton teräs vastustaa bakteerien kasvua ja kemiallista korroosiota, kun taas sileä pinta lisää myös kulutuskestävyyttä (pidentää komponentin käyttöikää). Toisin kuin mekaaninen kiillotus (joka voi jättää mikronaarmuja), sähkökiillotus ei heikennä metallia - vetolujuus pysyy ennallaan.

Toiseksi jauhemaalaus (muihin kuin elintarvike-/lääketieteellisiin sovelluksiin) lisää kestävää estettä. Jauhemaalaus levittää ruostumattoman teräksen pinnalle kuivaa polymeerijauhetta, joka sitten kovetetaan 180–200°C:ssa kovaksi, tasaiseksi kerrokseksi. Tämä kerros (paksuus 50–100 μm) suojaa UV-säteilyltä, suolavedeltä ja teollisuuskemikaalilta – ihanteellinen ulko- tai laivakomponenteille. Oikein levitettynä jauhemaalaus ei heikennä metallin lujuutta (ruostumaton perusteräs kestää edelleen rakenteellisia kuormia) ja se voidaan räätälöidä iskunkestävyyttä varten (esim. erittäin sitkeät jauheet raskaisiin koneisiin).

Kolmanneksi harjaus (koristeellisiin ja toiminnallisiin tarpeisiin) tasapainottaa korroosionkestävyyttä ja pitoa. Harjauksessa käytetään hankaavia hihnoja lineaarisen, mattapintaisen pinnan luomiseksi. Vaikka se ei tasoita pintaa yhtä paljon kuin sähkökiillotus (Ra-arvo ≈0,8–1,6 μm), se poistaa pinnan epäpuhtaudet ja luo tasaisen tekstuurin, joka vastustaa sormenjälkiä (hyödyllinen kodinkoneille). Harjaus myös vahvistaa pintaa hieman kovettamalla pintakerrosta – tämä lisää naarmuuntumiskestävyyttä vaarantamatta metallin joustavuutta (tärkeää komponenteille, joiden täytyy taipua hieman kuormituksen alaisena).

Ruostumattomasta teräksestä räätälöidyn ohutlevyn valmistuksessa korroosionkestävyyden ja lujuuden varmistaminen ei ole vain oikean lejeeringin valintaa, vaan prosessien valitsemista, jotka suojaavat metallin luontaisia ominaisuuksia joka vaiheessa. Esikäsittelystä pinnan viimeistelyyn jokainen prosessi on räätälöitävä käyttökohteen mukaan: lääketieteelliset laitteet voivat vaatia TIG-hitsausta ja sähkökiillotusta, kun taas merikomponentit tarvitsevat jauhemaalausta ja jännityksenpoistohehkutusta. Priorisoimalla nämä prosessit valmistajat voivat luoda tuotteita, jotka kestävät ankaria ympäristöjä, tukevat rakenteellisia kuormituksia ja joilla on pitkä käyttöikä. Aloilla, joilla epäonnistuminen on kallista (esim. lääketiede tai ilmailu), nämä prosessit eivät ole vain parhaita käytäntöjä – ne ovat välttämättömiä turvallisuuden ja luotettavuuden kannalta.

Kun valitset metalliosia, kuinka nopeasti sovittaa mekaaniset ominaisuudet todellisiin käyttöskenaarioihin?

Lavojen jalat: muovia vai metallia? Kuinka sovittaa kuormalavojen kuormauskapasiteetti vaurioiden välttämiseksi?

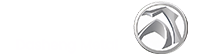

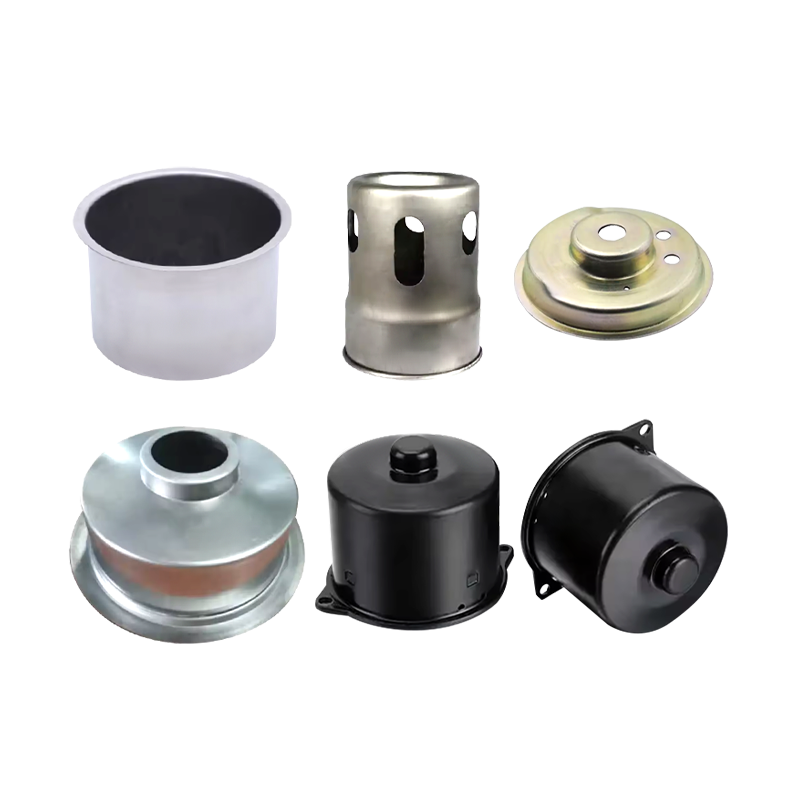

liittyvät tuotteet

Halusitpa sitten kumppaniksemme tai tarvitset ammattitaitoista ohjausta tai tukea tuotevalinnassa ja ongelmanratkaisuissa, asiantuntijamme ovat aina valmiita auttamaan 12 tunnin sisällä maailmanlaajuisesti

ota meihin yhteyttäPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unit 2, Building 19, Zhichuangzhizao Park, Chengdongin teollisuusalue, Xiangshan, Ningbo, 315705, Zhejiang, Kiina

Matkailuauton ystäville keittiön tila on rajallinen, ja pesualtaan materiaali ja puhdistuksen hel...

Kun tietoisuus lemmikinhoidosta kasvaa, lemmikin omistajat kiinnittävät yhä enemmän huomiota lemm...